關鍵詞 |

濰坊卸貨平臺,青州市卸貨平臺,青島卸貨平臺,煙臺卸貨平臺 |

面向地區(qū) |

產地 |

山東 |

|

額定載荷 |

300kg |

是否可定制 |

否 |

低高度 |

1100mm |

類型 |

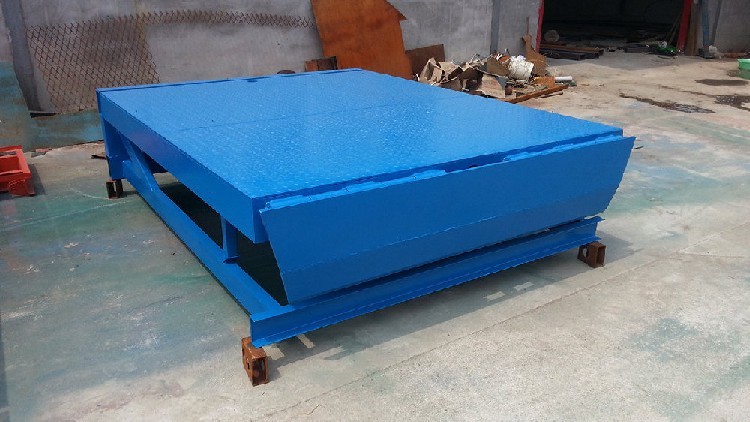

固定式登車橋 |

品牌華速

固定式平臺可根據建筑層高(3-20 米常見)與作業(yè)需求進行非標設計。例如:

山東本地卸貨平臺熱銷信息